Ein Verbundforschungsprojekt zeigt, welcher Nutzen aus der Verbindung von Umformtechnik und Informationstechnologie entsteht. Zu den Projektpartnern gehört die Universität Stuttgart mit den Instituten für Umformtechnik (IFU) sowie für Automatisierungstechnik und Softwaresysteme (IAS).

Bauteile jederzeit in stets derselben Qualität: Theoretisch ist das in der Produktion ganz einfach. Leider sieht der Alltag bei vielen Herstellern anders aus. Häufig arbeiten die Betriebe mit idealisierten Modellen für Werkstoffe, Maschinenverhalten und Fertigungsabläufe – und müssen feststellen, dass die Realität eine andere ist. Denn wenn sich Rahmenbedingungen ändern, dann gilt das auch für die Parameter, die in der Produktion relevant sind. Das führt unweigerlich zu Qualitätsschwankungen. Neue Konzepte, wie sie Methoden der Industrie 4.0 ermöglichen, sollen hier Abhilfe schaffen.

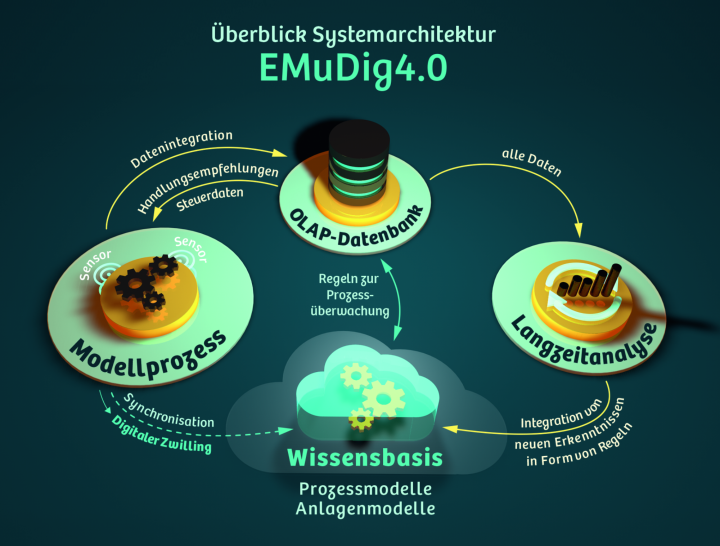

Im Verbundforschungsprojekt „Effizienzschub in der Massivumformung durch Entwicklung und Integration digitaler Technologien“ (EMuDig4.0) erforscht hierfür ein Konsortium aus Hochschulen und Unternehmen das Warmschmieden von Stahl und Aluminium. Das Projekt ist auf drei Jahre angelegt und läuft noch bis 2019. Ziel ist es, am IFU zunächst eine Industrie 4.0-fähige Modellfabrik aufzubauen. Die hier erarbeiteten Konzepte für einen datengetriebenen Prozessablauf des Warmschmiedens werden dann bei zwei industriellen Projektpartnern adaptiert, um anschließend mit echten Produktionsdaten zu arbeiten.

Digitale Zwillinge für bessere Nachverfolgbarkeit

„Beim Warmschmieden macht es der spezifische Umformprozess schwierig, einen möglichst präzisen, digitalen Zwilling zu erstellen“, sagt IFU-Direktor Prof. Mathias Liewald. Denn: Das Rohteil durchläuft einen Prozess, bei dem es in seiner Mikrostruktur und Geometrie vollständig verändert wird. Damit Hersteller und Charge des Rohmaterials immer eindeutig identifizierbar bleiben, lässt sich also nicht einfach ein Barcode oder ein Funketikett an seiner Oberfläche befestigen, der die relevanten Daten speichert.

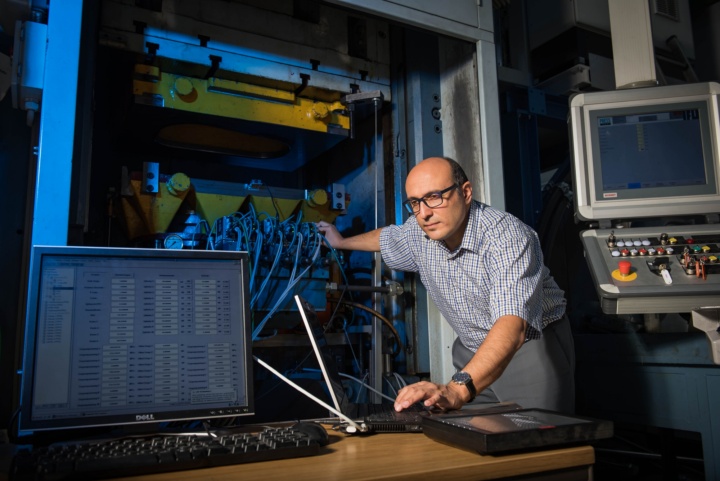

Warmschmieden verläuft nach einem festgelegten Schema: Das Rohmaterial – typisch sind Stangen mit bis zu zehn Zentimetern Durchmesser – wird in Stücke mit definierter Länge geschert. „Das führt dazu, dass anschließend hunderte Teile in einer Kiste liegen“, verdeutlicht Liewald das Problem. „Im schlimmsten Fall sind dabei sogar noch die Lieferungen von verschiedenen Herstellern vermischt worden.“ Die erwärmten zylindrischen Rohteile, die so genannten Halbzeuge, werden dann in das aus zwei Formhälften bestehende Umformwerkzeug eingelegt und von einer Presse unter Kraftaufwand geschlossen. Der für die Aluminiumwarmumformung relevante Temperaturbereich liegt bei fast 600 °C. Der große Vorteil dieses Umformverfahrens ist die Ausrichtung der werkstofflichen Mikrostruktur entlang der späteren Belastungsrichtung der Bauteile, die in der Automobilindustrie üblicherweise für Achs- und Antriebskomponenten eingesetzt werden.

„Wir verwenden in unserem Modellprozess ein zweistufiges Schmiedegesenk, das eng an Schmiedeprozesse unserer Industriepartner angelehnt ist“, erklärt Liewald. Um die gefertigten Teile über die gesamte Kette vom Rohmaterialhersteller über den Produktionsprozess bis hin zur Auslieferung eindeutig identifizieren zu können, mussten die Forscherinnen und Forscher am IFU zunächst ein hierfür geeignetes Verfahren finden und erproben. „Wir entschieden uns für das Lasermarkieren, mit dem sich zum Beispiel QR-Codes auf die Oberfläche des Halbzeugs aufbringen lassen“, so Liewald. Dieser QR-Code geht zwar während des Umformens ebenfalls verloren, doch die Forscher lesen ihn direkt vor dem Umformprozess aus und identifizieren das Halbzeug während der Umformschritte durch ein Zählverfahren. Ist der Prozess abgeschlossen, erhalten die einzelnen Bauteile sofort wieder eine bleibende Lasermarkierung. Auf diese Weise bleibt die Rückverfolgbarkeit des Bauteils bis zum Rohmaterial garantiert. „Um eine eindeutige Rückverfolgbarkeit aller Werkstücke in der Prozesskette zu gewährleisten, sind der verarbeitende Betrieb und die Zulieferer gefordert – was nicht ganz einfach zu etablieren ist“, weiß Liewald. Für eine geschlossene Informationskette braucht es aber genau diesen letzten Schritt: die Qualitätskontrolle des Bauteils. „Verantwortliche in Warmschmiede-Betrieben haben uns gesagt, dass bereits mit einer eindeutigen Nachverfolgbarkeit über die gesamte Prozesskette hinweg viel gewonnen wäre, um die Produktion zu verbessern“, sagt Liewald.

Eindeutige Identifikation wäre ein Gewinn

Mit einem digitalen Zwilling lässt sich jedoch noch viel mehr erreichen – wenn man es richtig macht. Deshalb wollen die Forscher mit „EMuDig4.0“ modellhaft zeigen, wie sich der Produktionsprozess robuster gestalten und die Effizienz einer Anlage erhöhen lassen. Und was sich daraus für künftige Produktionsaufträge ergibt, denn die Fabrik der Zukunft soll dank der erhobenen Daten und deren intelligenter Analyse Qualitätsschwankungen in der Produktion vermeiden und Kosten senken. Dazu soll auch beitragen, dass das erforderliche Know-how nicht nur als Erfahrungswissen in den Köpfen langjähriger Mitarbeiter vorhanden ist, sondern künftig allen und jederzeit für das Auslegen neuartiger Schmiedewerkstücke zur Verfügung steht. Neben den beiden Instituten der Universität Stuttgart wirken die TU Dresden, die Fachhochschule Südwestfalen, Iserlohn, sowie drei Unternehmen mit. Nach der Einrichtung und Erprobung der Modellfabrik am IFU adaptieren die Projektpartner das Konzept auf einen Produktionsablauf im Unternehmen Otto Fuchs in Meinerzhagen. Im Anschluss erfolgt eine Adaption auf eine Pressenlinie bei der Hirschvogel Automotive Group in Denklingen, wo Stahl- statt Aluminiumhalbzeuge verarbeitet werden. Die Mitarbeiter beider Anwenderunternehmen können die Modellfabrik in Stuttgart zum Lernen nutzen, was die anschließende Adaption im eigenen Betrieb erleichtert.

Mit dabei ist außerdem der Anlagenbauer SMS Group, unter dessen Leitung datengestützte Prognosemodelle für vorbeugende Maßnahmen zur Instandhaltung und Wartung der Umformpressen entstehen sollen. So lässt sich eine Maschine geplant aus dem laufenden Produktionsbetrieb herausnehmen, bevor es zu einem ungeplanten Stillstand und damit womöglich der gesamten Produktion kommt. Darüber hinaus will die Fachhochschule Südwestfalen weitere Prognosemodelle für das Warmschmieden entwickeln, um die Nutzungsdauer der Schmiedewerkzeuge vorausberechnen zu können, die im Umformprozess einem ständigen Verschleiß unterliegen. Die TU Dresden wiederum bringt ihre Expertise im wissenschaftlichen und datenintensiven Rechnen ins Projekt ein.

Stahl, Eisen und IT

Die Modellfabrik am IFU ist inzwischen weitgehend konzipiert und wird im Frühjahr 2018 vollständig verkettet sein. Aus der Steuerung der Presse lassen sich Daten auslesen, die für den Umformprozess relevant sind. So erfassen Sensoren beispielsweise die Temperatur, bis zu der die Halbzeuge erwärmt werden. Zudem werden künftig Prüfzeugnisse des eingehenden Rohmaterials vorliegen und die Werkstücke einzeln über die lasermarkierten QR-Codes erfasst. Hier kommen nun IAS-Leiter Michael Weyrich und sein Team ins Spiel: Sie untersuchen, welche Daten relevant sind für weitergehende Analysen, um den Produktionsprozess in Echtzeit in den verschiedenen Steuer- und Regelschleifen zu verarbeitenden. „Die Experten vom IFU sagen uns, was sie als sinnvoll erachten“, so Weyrich.

Damit die Daten anschließend in einer zu verarbeitbaren Form für die Auswertung vorliegen, müssen er und sein Team alles sehr viel genauer wissen: Um welche Datentypen handelt es sich im Einzelnen – um ganzzahlige Zahlen, Kennlinien oder Datenfelder? Wie häufig ändern sich diese Daten? Existieren offene Schnittstellen, um an die Daten heranzukommen? Und wie lassen sich die Daten sinnvoll, das heißt flexibel verwendbar, speichern? „Da kommen schnell große Datenmengen zusammen, sagt Weyrich. Anfangs erfasse man sicherlich auch vieles, was später dann wieder verworfen werde, weil es keine nützlichen Informationen liefert. „Es ist also forschende Intuition gefragt.“ Auch darum, um die „unterschiedlichen Denkkulturen der Stahl- und Eisen-Welt und der Informationstechnik zusammenzuführen“, so Weyrich. Die Projektbeteiligten müssten eine „gemeinsame Basis finden, um die Relevanz der verschiedenen Daten beurteilen zu können.“

Um Echtzeitdaten zu gewinnen, bedient sich Weyrichs Team schneller Algorithmen, wie sie heute für das so genannte Online Analytical Processing existieren. Die Speicherung erfolgt dazu in speziellen Datenbanken, aus denen sich die Daten flexibel auf sehr vielfältige Weise wieder auslesen lassen, um sie für die jeweiligen Analysen miteinander zu verknüpfen. Die hier gewonnenen Erkenntnisse fließen zurück in das Produktionssystem, um immer möglichst nah am optimalen Umformprozess zu bleiben. So versuchen die Forscherinnen und Forscher um Weyrich Korrelationen zu entdecken, die sich im Idealfall – mit Unterstützung der Umformexperten – auf Kausalitäten zurückführen lassen. Die könnten zum Beispiel so aussehen: Liegt die Temperatur beim Warmschmieden in einem bestimmten Bereich X, die innerhalb eines gewissen Zeitfensters Y erreicht wird, und hat das Rohmaterial des Halbzeugs eine bestimmte metallurgische Mikrostruktur Z, so sind die Qualitätsschwankungen beim fertigen Bauteil immer besonders groß.

„Seitens des IAS betreiben wir in diesem Projekt empirische Forschung“, stellt Weyrich klar. „Niemand kann theoretisch eine Datengewinnung und -analyse erarbeiten, die dann die realen Verhältnisse korrekt abbildet. Vielmehr brauchen wir echte Produktionsdaten, um einen korrekten digitalen Zwilling zu erzeugen.“ Verdeutlichen lässt sich die Herausforderung auch an den Big-Data-Analysen: „Sie erfolgen mit Verfahren des maschinellen Lernens, aber es gibt hierfür viele Algorithmen, über die man nicht vorab sagen kann, welcher sich für eine konkrete Problemstellung am besten eignen“, erklärt Weyrich. Das geht nur durch ein systematisches Erproben mit realen Produktionsdaten, in diesem Fall an der IFU-Modellfabrik. Der eigentliche Lackmustest sind dann die Daten, die bei Otto Fuchs und Hirschvogel anfallen. „Die Erkenntnisse aus diesen Analysen“, so Weyrich, „wollen wir den Mitarbeitern an der Maschine als klare Handlungsanweisungen zur Verfügung stellen, um so den konkreten Umformprozess zu verbessern.“ Michael Vogel

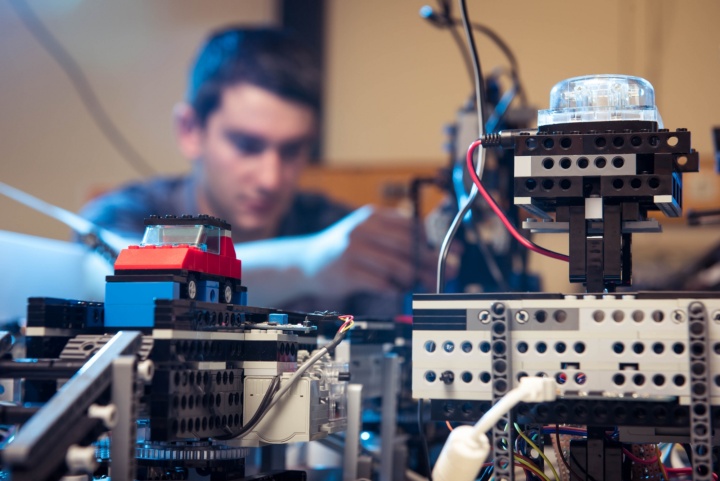

Ein Demonstrator aus Lego-Bausteinen verdeutlicht das Potenzial der Industrie 4.0

Prof. Michael Weyrich und sein Team bauen Autos – aus roten und blauen Lego-Bausteinen. Besser: Die Wissenschaftlerinnen und Wissenschaftler lassen bauen. Von ihrer elektrisch angetriebenen Produktionsanlage. Die besteht übrigens ebenfalls aus Lego. Es gibt zwei Lager-Stationen, zwei Platzier-Stationen, zwei Press-Stationen und mehrere Transportsysteme inklusive mobilem Transportroboter. Mit dieser Miniatur-Nachbildung einer hochkomplexen Automobilproduktion lassen sich zwei Fahrzeuge – ein blaues und ein rotes – gleichzeitig herstellen, ohne dass sich die beiden Produktionsprozesse gegenseitig ins Gehege kommen.

Die Lego-Fabrik wurde von Weyrichs Team in den vergangenen Jahren entwickelt: Sie ist alles andere als eine Spielerei, sondern Demonstrator für eine ausgeklügelte Software. „Unser Modell ist ein ernsthaftes Forschungsprojekt“, betont denn auch Weyrich, der Leiter des Instituts für Automatisierungstechnik und Softwaresysteme an der Universität Stuttgart ist. Die einzelnen Stationen der Mini-Fabrik können sich über Softwareagenten ad hoc miteinander vernetzen. Solche Agenten sind an sich keine Neuerfindung, aber bislang in der industriellen Praxis nicht erforderlich gewesen. Es handelt sich um Programme, die genau spezifizierte Aufgaben eigenständig und autonom bewältigen können. „Das Zusammenspiel der Agenten kann man sich wie auf einem Marktplatz vorstellen“, erklärt der Ingenieur. „Der Agent eines geplanten Fahrzeugs nimmt mit den Lego-Fertigungsinseln Kontakt auf, klärt selbstständig, welche Station gerade verfügbar wäre und ob die richtigen Bausteine da sind.“ Der Agent, der das Produkt vertritt, verhandelt somit selbst die beste Route durch die Fertigung. Ist eine Station ziemlich ausgelastet, wird die Fertigung teurer, dagegen bietet eine Station im Leerlauf ihre Dienste per Agent günstig an, um ihre Auslastung zu steigern. Wie das Auto nachher aussehen soll, lässt sich vor Beginn der Fertigung am Tablet festlegen.

Der Vorteil für den Betreiber einer solchen Fabrik ist die Flexibilität. „Man muss nicht mehr vorab in der Produktionssteuerung den genauen Ablauf für verschiedene Fahrzeugvarianten festlegen, sondern kann flexibel auf Bedarfsschwankungen reagieren“, sagt Weyrich. Dank dieses Industrie 4.0-Konzepts lassen sich Fahrzeugvarianten sehr individuell produzieren, egal wie die Ausstattung aussehen soll. Die Fabrik passt sich rasch und problemlos an neue Anforderungen an – sie wird adaptiv, agil und lernfähig.

Michael Vogel

Prof. Dr.-Ing. Mathias Liewald, Institut für Umformtechnik (IFU), Tel.: +49 711/685-83840, E-Mail

Prof. Dr.-Ing. Michael Weyrich, Institut für Automatisierungstechnik und Softwaresysteme (IAS), Tel.: +49 711/685-67301, E-Mail

Das Projekt: EMuDig4.0 (Effizienzschub in der Massivumformung durch Entwicklung und Integration digitaler Technologien)