Das Exzellenzcluster „Integratives computerbasiertes Planen und Bauen für die Architektur“ (IntCDC) an der Universität Stuttgart will das Bauwesen mit digitalen Methoden effektiver machen und Ressourcen sparen. Intelligente Bausysteme wie der „Urbach Tower“ bereiten auch den Weg für eine atemberaubende, neue Ästhetik.

Radfahrer*innen auf der Remstalroute bei Stuttgart nähert sich der Urbach Tower als elegant geschwungene Landmarke an den Ausläufern des Schurwalds. Doch blickt man vom Fuß des Aussichtsturms nach oben, stockt der Atem: 14 Meter hoch schrauben sich die Holzelemente ohne jede Stütze in den Himmel, jedes für sich schier aberwitzig gekrümmt und mit der Nachbarplatte perfekt verzahnt. Können Holzplatten so geformt sein?

Ja, sie können. Bisher brauchte man dafür jedoch schwere Presswerkzeuge und viel Energie. Die im Urbach Tower verbauten Platten dagegen verformen sich quasi von selbst in eine zuvor genau berechnete, komplexe Krümmung – eine Weltneuheit.

Holz neue Funktionen verleihen

Das Verfahren, auf dem der Turm basiert, haben das Institut für computerbasiertes Entwerfen und Baufertigung (ICD) der Universität Stuttgart, die ETH Zürich und die Eidgenössische Materialprüfungs- und Forschungsanstalt Empa gemeinsam entwickelt und zusammen mit dem Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart zur Anwendung gebracht. Es macht sich ein Verhalten von Holz zunutze, das eigentlich unerwünscht ist: das Verziehen.

Trocknet feuchtes Holz, zieht es sich senkrecht zur Faserrichtung stärker zusammen als längs der Faserung. Diese Eigenschaft nutzen die Forschenden, indem sie jeweils zwei Holzschichten so laminieren, dass ihre Faserungen unterschiedlich orientiert sind.

Diese „Bilayer“ genannten Platten sind der Grundbaustein der neuen Methode. Wenn der Feuchtigkeitsgehalt im Bilayer sinkt, schrumpft eine Schicht stärker als die andere. Da die beiden Schichten fest miteinander verklebt sind, biegt sich das Holz. Wie die Verformung genau ausfällt, hängt ab von der Dicke der Schichten, der Orientierung der Fasern und dem Feuchtegehalt – und kann mit einem Computermodell berechnet werden. Die Forschenden nennen diesen Prozess „Holz-Programmierung“.

Da gebogene Bauteile im Vergleich zu flachen eine höhere strukturelle Leistungsfähigkeit aufweisen, ermöglicht es der ausgeklügelte Einsatz der Selbstformung, einem uralten Baumaterial wie Holz ganz neue Funktionen zu verleihen, erläutert Dylan Wood, Leiter der Forschungsgruppe Materialprogrammierung am ICD: „Dies eröffnet eine neue Perspektive auf die digitale Konstruktion und Fertigung von hölzernen Groß-Bauteilen mit komplexen Geometrien.“

Excellenzcluster für neues Denken in der Architektur

Damit zeigt das Projekt auf anschauliche Weise, wie der Einsatz digitaler Planungs-, Simulations- und Fertigungsverfahren den Weg ebnet für ein neues Denken. Genau dies ist ein Kernanliegen des Exzellenzclusters „Integratives computerbasiertes Planen und Bauen für die Architektur“ (IntCDC) an der Universität Stuttgart, das im Rahmen der Exzellenzstrategie zur Stärkung der Spitzenforschung in Deutschland in einer ersten Förderphase bis 2025 mit insgesamt 45,5 Millionen Euro gefördert wird.

Das Cluster will Antworten finden auf eine alarmierende Entwicklung: Aufgrund des Bevölkerungswachstums und der Urbanisierung werden in den nächsten 35 Jahren zusätzliche städtische Gebäude für 2,6 Milliarden Menschen gebraucht. Doch schon heute verschlingt die Bauindustrie 40 Prozent der weltweiten Ressourcen – auch weil die Produktivität in der Bauwirtschaft seit Jahren stagniert. Und der Raumbedarf steigt weiterhin rasant.

- Stuttgarter Weg

Vernetze Disziplinen und interdisziplinare Zusammenarbeit an der Universität Stuttgart

Digitale Vernetzung von Planung und Bau

Um das Bauen innovativer und effizienter zu machen, setzen die 22 Professor*innen des Clusters auf Co-Design. Dahinter verbirgt sich die digitale Vernetzung von Planung, Bauprozessen und Bausystemen, erklärt Prof. Achim Menges, der Sprecher des Clusters und Leiter des ICD:„Wir wollen durch einen integrativen und interdisziplinären Forschungsansatz das volle Potenzial digitaler Technologien erschließen, um die Grundlagen für wegweisende Innovationen und ein zukunftsfähiges Planen und Bauen zu schaffen.“

Weltweit beachtete Zeugnisse dieses neuen Denkens sind auch zwei Pavillons, die im Sommer 2019 auf dem Gelände der Bundesgartenschau (Buga) in Heilbronn ein Millionenpublikum begeisterten: eine sieben Meter hohe, äußerst materialeffiziente Holzkonstruktion, die stützenfrei eine Grundfläche von 500 qm überspannt. Und eine ebenso hohe transparente Kuppel aus Glas- und Kohlenstofffasern, das erste durchweg digital entwickelte Bausystem überhaupt.

Lehrmeisterin Biologie - Natur konstruktiv begreifen

Pate für solche Konstruktionen steht häufig die Natur: Biologisches Vorbild für die Plattenstrukturen des Holzpavillons ist der Sanddollar, eine Unterart des Seeigels. Die Schalenkonstruktion des Faserpavillons ist den Deckflügeln eines Flugkäfers nachempfunden. Und selbstformende Mechanismen finden sich zum Beispiel bei Pflanzen, die ihre Form verändern, um ihre Samen freizusetzen.„Die Biologie ist für uns eine Motivation zum wissenschaftlichen Querdenken“, sagt Menges. Die Herausforderung für Architekt*innen sei dabei, Prinzipien und Funktionen der Natur konstruktiv zu begreifen und mit neu zu entwickelnden Materialien und Werkzeugen umzusetzen.

Die Biologie ist für uns eine Motivation zum wissenschaftlichen Querdenken.

Prof. Achim Menges

„Wir haben einen neuen Entwurfsprozess entwickelt, der Planen und Bauen von Beginn an zusammen denkt.“ Das fängt bei der vorbereitenden Softwareentwicklung für neuartige Bausysteme an und reicht über die robotische Fertigung selbst sowie die Simulationen zur Erhöhung der Materialeffizienz bis hin zur Vorbereitung neuer gesetzlicher Normen zum Beispiel für Stabilitätsnachweise. Ein so umfassender Ansatz kann nur interdisziplinär gelingen. Im Exzellenzcluster IntCDC arbeiten Forschende aus den Bereichen Architektur, Bauingenieurwesen, Bauphysik, Ingenieurgeodäsie, Fertigungs- und Systemtechnik, Informatik und Robotik sowie aus den Geistes- und Sozialwissenschaften.

Ein wichtiger Schritt auf dem Weg zu einer neuen Architektur ist die robotische Vorfertigung. Der Holzpavillon auf der BuGa in Heilbronn besteht aus fast 400 hohlen Kassettenelementen, deren Herstellung mit konventionellen Methoden extrem aufwändig gewesen wäre. Stattdessen setzten in einem vom ICD entwickelten Fertigungsprozess miteinander kommunizierende Roboter in den Holzbauwerken Müllerblaustein bei Ulm die Konstruktion vollautomatisch um. Sie schnitten das Material zu, fügten die Schichten zusammen und frästen die Kerben aus, an denen die Segmente verzahnt sind. Die Abweichung bei den Holzelementen liegt bei weniger als zwei Zehntel-Millimeter.

Der Roboter für die Fertigung des Faserpavillons steht in einer Außenstelle der Universität Stuttgart im Stadtteil Wangen. Er wickelt die Glasfasern und Kohlefasern um Ankerpunkte herum. Die Fasern verformen sich während des Wickelns, erhalten dadurch eine Krümmung und härten dann aus. Das Verfahren ermöglicht es, die Geometrie und Faseranordnung jedes einzelnen der 60 Bauteile spezifisch an die jeweiligen Anforderungen anzupassen, ohne dass dafür Formen benötigt werden oder Abfall entsteht.

Haus mit Dreh – kleiner Prototyp, große Wirkung

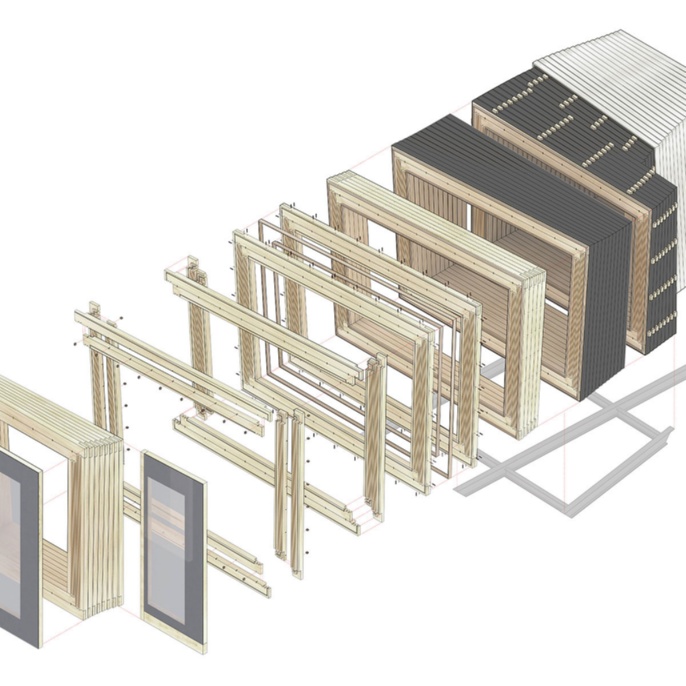

Was digitale Entwurfs- und Fertigungsmethoden im Hausbau leisten können, zeigt das Timber Prototype House, ein kleines, digital gefertigtes Blockhaus auf der Internationalen Bauausstellung (IBA) 2019 in Thüringen. Während klassische Blockhäuser aus horizontal gestapelten Rundhölzern bestehen, sind beim IBA-Prototypenhaus 440 Standrahmen aus CNC-gefrästen Kanthölzern vertikal versetzt verbaut. Intelligente Schlitze in den Fichtenbalken verhindern die gefürchtete Rissbildung und erhöhen die Dämmwirkung. An den Kopfenden der Hölzer ist eine parametrisierte Eckverbindung eingefräst, die es dem Handwerker vor Ort ermöglicht, die Holzrahmen ohne Metallteile oder Klebstoff einfach zusammenzustecken.

Last but not least ermöglicht es der vollständig integrierte rechnergestützte Konstruktions- und Fertigungsansatz, Wände und Decken sanft zu biegen. Durch diesen Dreh kommt das Mikrohaus nicht nur mit wenig Material aus, sondern wird auch zu einem intensiven Architekturerlebnis.

Text: Andrea Mayer-Grenu

Der Beitrag erschien im Magazin forschung leben.